金型の研磨の方法と磨きに必要な道具を紹介!金型の研磨を自動化するのがおすすめな理由とは?

皆さんは、“同じものをたくさん作らなければならない”そんなときどうしますか?

たくさんの程度にもよるかもしれませんね。

例えば、3個であれば、1つずつ作ることも十分考えられます。

それでは、200個必要なときはどうすれば良いのでしょうか?

そんな時に大活躍するのが、“金型”です。

生産工学の王とも評されるこの“金型”ですが、その起源は意外に古いのです。

古代エジプトでは金属製ではないものの、既に“型”が使われていた記録も残っています。

今回は、大量生産の立役者の“金型”についてご紹介いたします。

目次

1. 金型を使うメリットはある?金型の特徴と材質とは

2. 金型の製造には研磨が必要って本当?

3. 金型の研磨の方法とは?仕上げの磨きはなぜ手作業?

4. 金型の研磨の自動化はコスト削減に最適

5. 金型の研磨を自動化して効率の良い生産を目指しましょう!

1. 金型を使うメリットはある?金型の特徴と材質とは

“金型”という言葉は知っていても、実際に見たことがある方は少ないかもしれません。

たい焼きを焼く時に使用する型を思い浮かべてみてください。

金型とは、製品を大量生産する際に使用される型を指します。

ここで言う製品は、金属製のものから樹脂(プラスチック)製のものまで様々な材質です。

金型を使うメリットを考えてみよう!

ある製品を200個製造するシチュエーションで考えてみましょう。

・手作りの場合:60分/個

・金型を使用する場合:15分/個

200個をすべて手作りする場合、単純計算で60分×200個=200時間もかかってしまいます。

しかし、金型を使用すれば成形作業が短縮できるので、1個当たり15分で仕上げることができます。

つまり、15分×200個=50時間(手作業と比較すると1/4の時間)で仕上げることが可能になるのです。

金型を使うメリット

・製造にかかる時間を大幅に短縮できること

・個体差が出にくい

つまり、一度金型を作ってしまえば、その形状に合わせていつも同じ製品ができるということです。

そのため、金型には必ずと言って良いほど精巧さが求められます。

金型の寸法が不正確だと、勿論製品も不正確な寸法でできあがってしまいます。

金型が製品の品質を左右すると言っても過言ではないのです!

金型って何でできているの?

一口に金型といっても使用方法(プレス加工、鍛造加工、鋳造加工)によって、いくつかの種類に分かれます。

例えば、プレス加工では、プレス機に取り付けられた金型に材料を配置し、挟みこむことで成形をします。

そのため、プレス用の金型は圧力や衝撃に強く設計されています。

また、鋳造加工では金型が高温になるので、耐熱性が求められます。 多くの金型の素材には、“高合金工具鋼”が用いられています。

高合金工具鋼”は、聞き慣れない名称ですが、簡単に説明すると複数の金属(元素)を混ぜた合金です。

“高合金工具鋼”は、炭素工具鋼にタングステン、モリブデン、クロム、シリコン、バナジウム、ニッケル等を加えています。

合金にすることで、耐衝撃性や耐熱性を向上させる狙いがあります。

また、少々金額は上がりますが、“超硬合金(硬質の金属炭化物の粉末を焼結して作られる合金)”、“セラミックス”も金型にしばしば用いられます。

2. 金型の製造には研磨が必要って本当?

金型の製造はどのように行なわれるのでしょうか?

前述のように製造現場に欠かすことのできない金型ですが、その製造過程は非常に緻密です。

基本的に先程ご紹介した“高合金工具鋼”や“超硬合金”などを原料として、マシニングセンター等による切削加工によって、全体の95%以上を成形します。

残りの5%を仕上げの研磨で調整するわけです。この5%の調整が重要で、この工程の精度が生産する製品の品質に直結するのです。

切削?研磨?どちらも同じ意味ではないの?と思った方におすすめの記事

切削加工って何?切削加工の目的と方法を知ろう!~研磨、切削、研削の違いとは?削りや磨きを表す言葉の意味を知ろう!~ part3 ~ - 三共理化学製品紹介 (fujistar.com)

仕上げの研磨工程は、成形時のバリの除去や面粗さの調整を目的としています。

切削工程では、砥石の自動研磨機が使われるのに対し、研磨工程の多くはスティックタイプの砥石や小型の回転工具を使った手作業によるものです。

3. 金型の研磨の方法とは?仕上げの磨きはなぜ手作業?

先程ご説明した通り、金型の成形は主に切削加工によって行います。

多くの場合、設定寸法付近まで切削加工で切り出し、その後微調整のための仕上げ研磨を手作業で行なうのです。

金型の仕上げ研磨が機械化されず、手作業で行われていることにはいくつかの理由があります。

・金型は少量多品種であるため

金型は生産する製品に合わせて作るものですから、種類が増えてしまうのは当然です。

さらに同形状の金型をたくさん製作するわけではありません。

研磨を自動化する場合、形状の異なる部品はそれぞれどの部分をどれくらい研磨するのか、機械の初期設定が必要です。

異なる形状のものを生産する場合、その都度、機械の初期設定が必要になってしまいます。

・仕上げに求められる精度が高く、技術力が必要

金型は仕上げに高い精度が求められるものです。

場合によっては、鏡面まで仕上げる必要があり、多くの時間と技術力を要します。

難度が高く繊細な作業のため、簡単に機械化できないのです。

金型の仕上げ研磨は大きく3工程に分けられます。

・粗仕上げ

・中仕上げ

・最終仕上げ

粗仕上げでは、切削加工によるバリが発生しているため、そのバリを除去します。

使用する研磨材は、砥石等の切れ味が持続するものを用いるのがおすすめです。

金型のバリ取りにお悩みの方はこちらもご覧ください。

研磨で綺麗にバリを除去したい!仕上がりに直結する金属や樹脂のバリ取りのポイント - 三共理化学製品紹介 (fujistar.com)

中仕上げ、最終仕上げの工程では、バフなどの回転工具を使用し、面粗さを調整します。

さらに鏡面に近づける場合は、コンパウンド等の液体研磨剤を使用します。

4. 金型の研磨の自動化はコスト削減に最適

少量多品種の金型の製作では、自動化が進んでいないため作業者の技術力に頼る部分が多く、誰でもできる作業ではありませんでした。

しかし、近年の機械の進歩は目覚ましく、少量多品種で製作に技術力を求められる金型でも研磨を自動化することが可能になりました。

金型の研磨を自動するメリット

・作業時間短縮

バリ取り~仕上げまで、一貫して自動化することで製造にかかる時間を短縮し、コストダウンを図ることが可能です。

・品質が安定する

機械で自動研磨するので、手作業の時よりもムラなく研磨が可能です。

・人材の有効活用

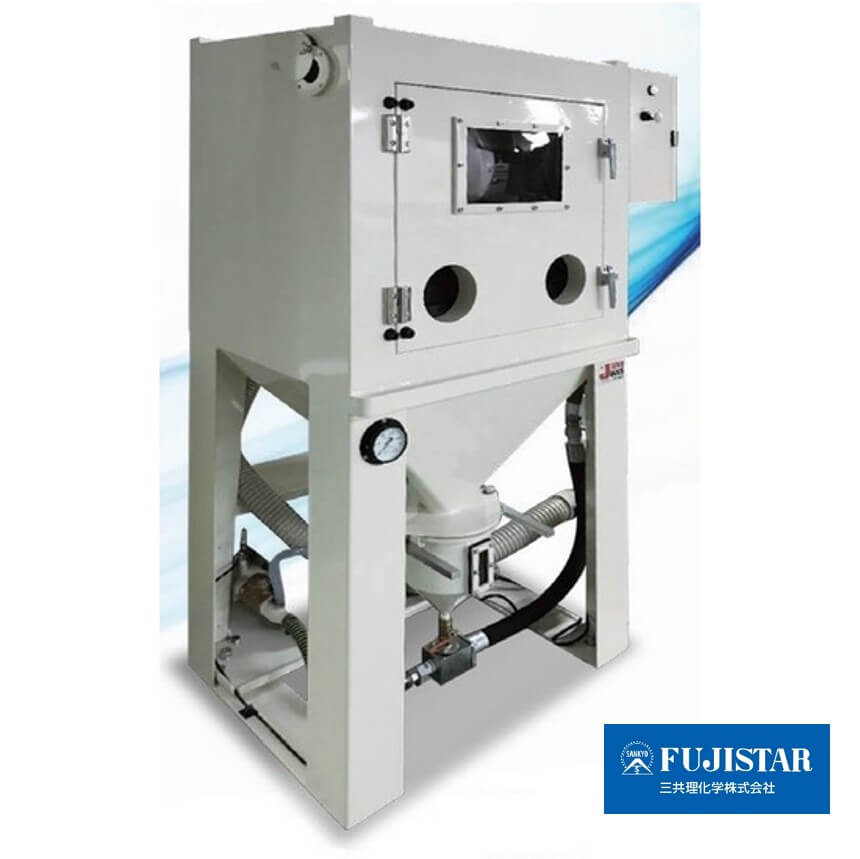

三共理化学のブロア・ブラストは、研磨の自動化だけでなくお客様のワークの形状に合わせたカスタマイズが可能です。お客様の求める仕上がりを追究することができます。

・オールインワンで省スペース型

・インバーター制御による噴射風速の設定が自在

・部分的なバリの除去も効率よく処理

・ノズル数を増やし、処理時間の短縮が可能

金型の研磨を自動化することによって、多くのメリットが生まれます。

ご興味のある方はお気軽に三共理化学へお問い合わせください。

5. 金型の研磨を自動化して効率の良い生産を目指しましょう!

今回の記事では、金型の研磨について簡単にご紹介しました。

一見地味な存在の金型ですが、製造業にとって欠かせない要素の1つであり、製品の品質を左右する重要な役割を担っています。

また、金型の研磨を機械で自動化することによって、品質の向上やコストダウンが実現できるかもしれません。

金型の研磨や研磨の自動化にご興味のある方はお気軽に三共理化学へお問い合わせください。

――――――――――――――――――――――――――――――――――

◆ 安心安全の国内生産、ベルト、ロール、シート様々な形状に対応◆

研磨のことなら三共理化学株式会社にお任せください!

金型の研磨にお悩みの方、研磨材の見直しをしてみませんか?

人手不足やコストダウンでお悩みございませんか?

金型の研磨を自動化すれば解決できます!

研磨方法を知りたい、お見積りがほしい等、お気軽にご相談ください。

――――――――――――――――――――――――――――――――――